8-92-92-36-46-56

с 7-00 до 18-00 мск.вр.

8-922-758-00-88(Viber; Whatsapp; Telegram)

Линия по производству газобетона «Атлант-100»

до 103 м3,

2868 шт.*

производительностьв сутки

от 500 м2

необходимаяплощадь

помещения

6

необходимоеколичество рабочих

в смену

381 кВт•ч

потреблениеэнергии

в смену

Полностью автоматическая линия

Процессы водоподготовки, загрузки в дозатор, взвешивания компонентов и резки газобетонного массива – автоматизированы. Влияние человеческого фактора на технологический процесс изготовления газобетона минимизировано.

Борта форм из ламинированной фанеры

Применение в качестве материала бортов фанеры позволяет избежать течи форм, а ламинированный внутренний слой исключает прилипание газобетонного массива, что сокращает время подготовки форм и потерю газобетонной смеси.

Линия по производству газобетонных блоков высокой производительности «Атлант», с электронным дозированием и управлением подачей песка, цемента, воды. С автоматической высокоточной резкой газоблоков.

Большой объем производства газоблоков предполагает высокую производительность, и как следствие, максимальное исключение ручного труда. Поэтому процессы водоподготовки, загрузки в дозатор, взвешивания и резки – автоматизированы.

В линии по производству газобетона «Атлант» применяются двухрядные фанерные формы размером 2,4×0,6×0,6м. Фанера для бортов имеет высокие физико-механические показатели. Долговечность, ударопрочность, устойчивость к нагрузкам гарантируют длительный срок эксплуатации.

Стационарный смеситель-активатор объемом 0,86 м3.

В базовую комплектацию газобетонного комплекса не заложено дополнительное оборудование значительно влияющее на эффективность газобетонного производства: "Автоматизированная система дозирования химических компонентов" (АСДХК) для подготовки и дозирования химических компонентов, "Толкатель электромеханический" (ТЭМП), предназначенный для перемещения поддонов с газобетонным массивом в пропарочной камере и для проталкивания их по ходу камеры, "Система возврата бортов формы" (СВБф), отечающая за автоматизированный возврат бортов формы из зоны резки - в зону заливки, что обеспечивает последовательность технологических операций при изготовлении газобетонных блоков, "Система перемещения поддонов "Муравей" (СПП),отвечающая за перемещение поддонов к началу цикла производственных операций, и т.д..

ПодробнееФОТО

ВИДЕО

КОМПЛЕКТАЦИЯ

ВИДЫ ИЗДЕЛИЙ

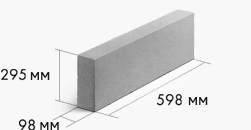

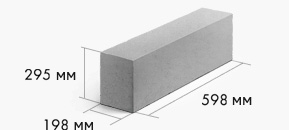

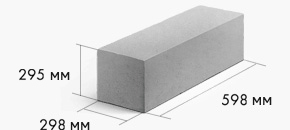

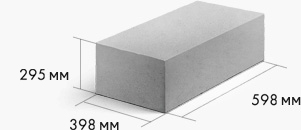

**-газоблок в сооответствии с ГОСТ 21520-89 "Блоки из ячеистых бетонов стеновые мелкие. Технические условия"(тип VIII).

*-газоблок в сооответствии с ГОСТ 21520-89 "Блоки из ячеистых бетонов стеновые мелкие. Технические условия"(тип I).

РАСЧЁТ ОКУПАЕМОСТИ

Для расчёта бизнес-идеи принимается двухсменный 8-часовой рабочий день. Введите актуальные цены для вашего региона, чтобы рассчитать окупаемость оборудования с большей точностью. Все цены приведены в рублях.

продукции 1м3 себестоимость готовой

продукции 1м3 прибыль без

учёта налогов 6%

учёта налогов 6% срок окупаемости

Вашего оборудования

- За основу принимается технология изготовления газобетонных блоков, разработанная к компании «Златоустовские бетонные технологии».

- В качестве вяжущего применяется цемент марки М-500 Д20, заполнителя — песок мытый крупностью 1,2.

- Применяемое оборудование – газобетонная линия «АТЛАНТ -100», установленная в закрытом, отапливаемом помещении, с температурой воздуха не ниже +15°С.

- Доставка материалов — автотранспортом.

- Готовой продукция хранится в термоусадочной пленке на открытой площадке без навеса.

- Принимается двухсменный рабочий день, в течение 22 дней в месяц.

- Цены, принятые в расчетах, действуют по состоянию на сентябрь 2021 г. в Челябинской области.

- Отчисление налогов — в размере 6% от дохода, по упрощенной схеме налогообложения (УСН).

- Марка изделий по прочности В 2.0 (20 кг/см2).

- Производительность газобетонной линии «АТЛАНТ-100»: 2270 м3 или 63 097 шт. газоблоков в месяц.

- Количество блоков в 1 м3 – 27.8 шт.

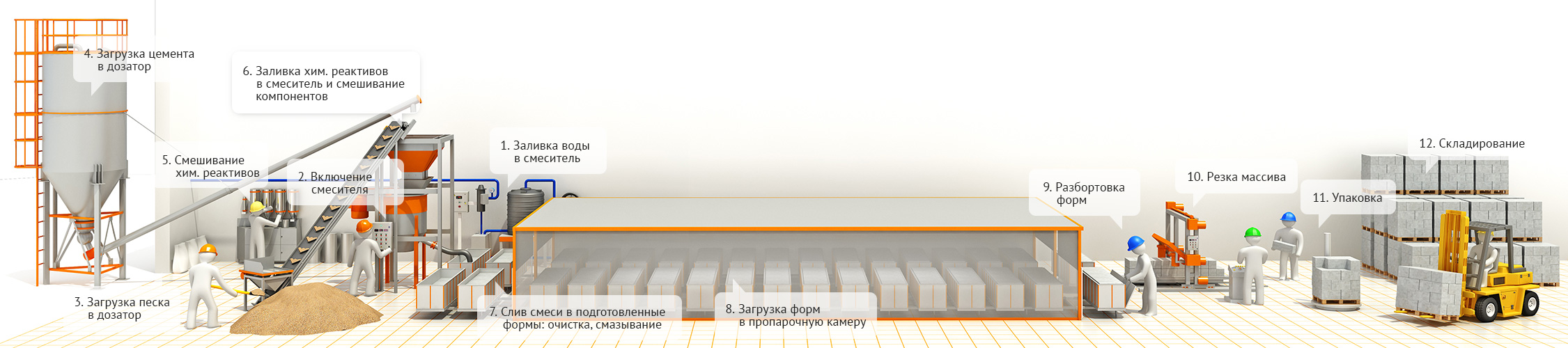

СХЕМА ПРОИЗВОДСТВА

- Заливка воды в смеситель

- Включение смесителя

- Загрузка песка в дозатор

- Загрузка цемента в дозатор

- Смешивание химреактивов

- Заливка химреактивов в смеситель, смешивание компонентов

- Слив смеси в подготовленные формы

- Загрузка форм в пропарочную камеру

- Разбортовка форм

- Резка массива

- Упаковка

- Складирование

3D-ОБЗОР